1, Índice de hidroxilo: 1 gramo de poliol polimérico contenía una cantidad de hidroxilo (-OH) equivalente al número de miligramos de KOH, la unidad mgKOH/g.

2, Equivalente: el peso molecular promedio de un grupo funcional.

3, contenido de isocianato: el contenido de isocianato en la molécula

4, Índice de isocianato: indica el grado de exceso de isocianato en la fórmula del poliuretano, generalmente representado por la letra R.

5. Extensor de cadena: Se refiere a alcoholes y aminas de bajo peso molecular que pueden extender, expandir o formar entrecruzamientos de redes espaciales de cadenas moleculares.

6. Segmento duro: el segmento de cadena formado por la reacción de isocianato, extensor de cadena y reticulante en la cadena principal de moléculas de poliuretano, y estos grupos tienen mayor energía de cohesión, mayor volumen espacial y mayor rigidez.

7, segmento blando: poliol polímero de cadena principal de carbono, la flexibilidad es buena, en la cadena principal de poliuretano para el segmento de cadena flexible.

8, método de un solo paso: se refiere al oligómero poliol, diisocianato, extensor de cadena y catalizador mezclados al mismo tiempo después de la inyección directa en el molde, a una determinada temperatura, método de moldeo de curado.

9, método del prepolímero: primera reacción de prepolimerización del oligómero poliol y diisocianato, para generar el prepolímero de poliuretano a base de NCO final, vertido y luego reacción del prepolímero con extensor de cadena, preparación del método del elastómero de poliuretano, llamado método del prepolímero.

10, método de semiprepolímero: la diferencia entre el método de semiprepolímero y el método de prepolímero es que parte del poliéster poliol o poliéter poliol se agrega al prepolímero en forma de una mezcla con extensor de cadena, catalizador, etc.

11, moldeo por inyección de reacción: también conocido como RIM de moldeo por inyección de reacción (moldeo por inyección de reacción), se mide mediante oligómeros con bajo peso molecular en forma líquida, se mezclan e inyectan instantáneamente en el molde al mismo tiempo, y la reacción rápida en el cavidad del molde, el peso molecular del material aumenta rápidamente. Un proceso para generar polímeros completamente nuevos con nuevas estructuras de grupos características a velocidades extremadamente altas.

12, Índice de formación de espuma: es decir, el número de partes de agua utilizadas en 100 partes de poliéter se define como índice de formación de espuma (IF).

13, reacción de formación de espuma: generalmente se refiere a la reacción de agua e isocianato para producir urea sustituida y liberar CO2.

14, reacción en gel: generalmente se refiere a la formación de una reacción de carbamato.

15, tiempo de gel: bajo ciertas condiciones, el material líquido para formar gel requirió tiempo.

16, Tiempo lechoso: al final de la zona I, aparece el fenómeno lechoso en la mezcla de poliuretano en fase líquida. Este tiempo se denomina tiempo de nata en la generación de espuma de poliuretano.

17, Coeficiente de expansión de cadena: se refiere a la relación entre la cantidad de grupos amino e hidroxilo (unidad: mo1) en los componentes del extensor de cadena (incluido el extensor de cadena mixto) y la cantidad de NCO en el prepolímero, es decir, el número molar. (número equivalente) relación del grupo hidrógeno activo a NCO.

18, Poliéter de baja insaturación: principalmente para el desarrollo de PTMG, precio de PPG, insaturación reducida a 0,05 mol/kg, cercano al rendimiento de PTMG, utilizando catalizador DMC, la principal variedad de productos de la serie Bayer Acclaim.

19, solvente de grado éster de amoníaco: la producción de solvente de poliuretano debe considerar la fuerza de disolución y la tasa de volatilización, pero la producción de poliuretano utilizado en el solvente debe centrarse en tener en cuenta el NC0 pesado en el poliuretano. No se pueden seleccionar disolventes como alcoholes y éteralcoholes que reaccionen con grupos NCO. El disolvente no puede contener impurezas como agua y alcohol, ni sustancias alcalinas que deterioren el poliuretano.

No se permite que el disolvente éster contenga agua y no debe contener ácidos libres ni alcoholes que reaccionen con los grupos NCO. El disolvente éster utilizado en el poliuretano debe ser un "disolvente de calidad éster de amoníaco" de alta pureza. Es decir, el disolvente reacciona con el exceso de isocianato y luego se determina la cantidad de isocianato que no ha reaccionado con dibutilamina para comprobar si es adecuado para su uso. El principio es que el consumo de isocianato no es aplicable, porque muestra que el agua en el éster, alcohol, ácido tres consumirá el valor total de isocianato, si se expresa la cantidad de gramos de solvente necesarios para consumir el grupo leqNCO, el El valor es una buena estabilidad.

No se utiliza un equivalente de isocianato inferior a 2500 como disolvente de poliuretano.

La polaridad del disolvente tiene una gran influencia en la reacción de formación de resina. Cuanto mayor es la polaridad, más lenta es la reacción, como la diferencia de tolueno y metiletilcetona de 24 veces, la polaridad de esta molécula de solvente es grande, puede formar un enlace de hidrógeno con el grupo hidroxilo del alcohol y hacer que la reacción sea lenta.

Es mejor elegir un disolvente de éster policlorado aromático, ya que su velocidad de reacción es más rápida que la de un éster, una cetona como el xileno. El uso de disolventes de éster y cetona puede prolongar la vida útil del poliuretano de doble ramificación durante la construcción. En la producción de recubrimientos, la selección del "disolvente de grado amoniaco" mencionado anteriormente es beneficiosa para los estabilizadores almacenados.

Los disolventes de éster tienen una gran solubilidad, una tasa de volatilización moderada, una baja toxicidad y se utilizan más, la ciclohexanona también se utiliza más, los disolventes de hidrocarburos tienen una baja capacidad de disolución de sólidos, se utilizan menos solos y más con otros disolventes.

20, Agente de soplado físico: el agente de soplado físico son los poros de la espuma que se forman mediante el cambio de la forma física de una sustancia, es decir, mediante la expansión del gas comprimido, la volatilización del líquido o la disolución del sólido.

21, Agentes espumantes químicos: los agentes espumantes químicos son aquellos que pueden liberar gases como dióxido de carbono y nitrógeno después de la descomposición por calentamiento y formar poros finos en la composición polimérica del compuesto.

22, Reticulación física: hay algunas cadenas duras en la cadena blanda del polímero, y la cadena dura tiene las mismas propiedades físicas que el caucho vulcanizado después de la reticulación química a una temperatura inferior al punto de reblandecimiento o de fusión.

23, Reticulación química: se refiere al proceso de unir grandes cadenas moleculares a través de enlaces químicos bajo la acción de la luz, el calor, la radiación de alta energía, la fuerza mecánica, el ultrasonido y los agentes de reticulación para formar una red o una estructura de polímero.

24, Índice de formación de espuma: el número de partes de agua equivalente a 100 partes de poliéter se define como índice de formación de espuma (IF).

25. ¿Qué tipos de isocianatos se utilizan habitualmente en términos de estructura?

A: Alifático: HDI, alicíclico: IPDI,HTDI,HMDI, Aromático: TDI,MDI,PAPI,PPDI,NDI.

26. ¿Qué tipos de isocianatos se utilizan comúnmente? Escribe la fórmula estructural.

A: Diisocianato de tolueno (TDI), 4,4'-diisocianato de difenilmetano (MDI), poliisocianato de polifenilmetano (PAPI), MDI licuado, diisocianato de hexametileno (HDI).

27. ¿Significado de TDI-100 y TDI-80?

R: TDI-100 está compuesto de diisocianato de tolueno con estructura 2,4; TDI-80 se refiere a una mezcla que consta de 80% de diisocianato de tolueno de estructura 2,4 y 20% de estructura 2,6.

28. ¿Cuáles son las características del TDI y MDI en la síntesis de materiales de poliuretano?

A: Reactividad para 2,4-TDI y 2,6-TDI. La reactividad del 2,4-TDI es varias veces mayor que la del 2,6-TDI, porque el NCO de la posición 4 en el 2,4-TDI está lejos del NCO de la posición 2 y del grupo metilo, y hay casi no hay resistencia estérica, mientras que el NCO del 2,6-TDI se ve afectado por el efecto estérico del grupo orto-metilo.

Los dos grupos NCO del MDI están muy separados y no hay sustituyentes alrededor, por lo que la actividad de los dos NCO es relativamente grande. Incluso si un NCO participa en la reacción, la actividad del NCO restante disminuye y la actividad sigue siendo relativamente grande en general. Por lo tanto, la reactividad del prepolímero de poliuretano MDI es mayor que la del prepolímero TDI.

29.HDI, IPDI, MDI, TDI, NDI ¿cuál de las resistencias al amarillamiento es mejor?

R: HDI (pertenece al diisocianato alifático amarillo invariante), IPDI (hecho de resina de poliuretano con buena estabilidad óptica y resistencia química, generalmente utilizado para fabricar resina de poliuretano de alta calidad que no decolora).

30. Propósito de la modificación del MDI y métodos de modificación comunes

R: MDI licuado: Propósito modificado: el MDI puro licuado es un MDI modificado licuado, que supera algunos defectos del MDI puro (sólido a temperatura ambiente, se funde cuando se usa, el calentamiento múltiple afecta el rendimiento) y también proporciona la base para una amplia gama. de modificaciones para la mejora y mejora del rendimiento de los materiales de poliuretano a base de MDI.

Métodos:

① MDI licuado modificado con uretano.

② MDI licuado modificado con carbodiimida y uretonimina.

31. ¿Qué tipos de polioles poliméricos se utilizan habitualmente?

A: poliol de poliéster, poliol de poliéter

32. ¿Cuántos métodos de producción industrial existen para los polioles de poliéster?

A: método de fusión al vacío B, método de fusión con gas portador C, método de destilación azeotrópica

33. ¿Cuáles son las estructuras especiales de la columna vertebral molecular de los poliésteres y poliéterpolioles?

A: Poliol poliéster: un compuesto de alcohol macromolecular que contiene un grupo éster en la estructura molecular y un grupo hidroxilo (-OH) en el grupo terminal. Poliéter polioles: Polímeros u oligómeros que contienen enlaces éter (-O-) y bandas terminales (-Oh) o grupos amina (-NH2) en la estructura principal de la molécula.

34. ¿Cuáles son los tipos de poliéter polioles según sus características?

A: Poliéter polioles altamente activos, poliéter polioles injertados, poliéter polioles retardantes de llama, poliéter polioles heterocíclicos modificados, politetrahidrofurano polioles.

35. ¿Cuántos tipos de poliéteres ordinarios existen según el agente de partida?

R: Polióxido de propilenglicol, polióxido de propilentriol, poliol de poliéter de burbuja dura, poliol de poliéter de baja insaturación.

36. ¿Cuál es la diferencia entre los poliéteres terminados en hidroxi y los poliéteres terminados en amina?

Los poliéteres aminoterminados son éteres alílicos de polióxido en los que el extremo hidroxilo está reemplazado por un grupo amina.

37. ¿Qué tipos de catalizadores de poliuretano se utilizan comúnmente? ¿Qué variedades comúnmente utilizadas están incluidas?

R: Catalizadores de amina terciaria, las variedades comúnmente utilizadas son: trietilendiamina, dimetiletanolamina, n-metilmorfolina, N, n-dimetilciclohexamina.

Los compuestos de alquilo metálico, las variedades comúnmente utilizadas son: catalizadores de organoestaño, se pueden dividir en octoato estannoso, oleato estannoso y dilaurato de dibutilestaño.

38. ¿Cuáles son los extensores de cadena o reticulantes de poliuretano más utilizados?

A: Polioles (1,4-butanodiol), alcoholes alicíclicos, alcoholes aromáticos, diaminas, alcoholaminas (etanolamina, dietanolamina)

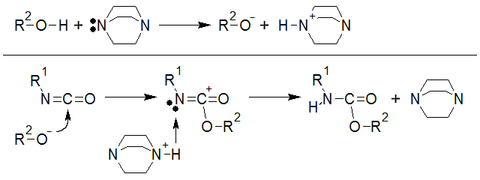

39. Mecanismo de reacción de los isocianatos.

R: La reacción de los isocianatos con compuestos de hidrógeno activo es causada por el centro nucleofílico de la molécula del compuesto de hidrógeno activo que ataca al átomo de carbono basado en NCO. El mecanismo de reacción es el siguiente:

40. ¿Cómo afecta la estructura del isocianato a la reactividad de los grupos NCO?

R: La electronegatividad del grupo AR: si el grupo R es un grupo absorbente de electrones, la densidad de la nube de electrones del átomo de C en el grupo -NCO es menor y es más vulnerable al ataque de los nucleófilos, es decir, Es más fácil llevar a cabo reacciones nucleofílicas con alcoholes, aminas y otros compuestos. Si R es un grupo donador de electrones y se transfiere a través de la nube de electrones, la densidad de la nube de electrones del átomo de C en el grupo -NCO aumentará, haciéndolo menos vulnerable al ataque de los nucleófilos, y su capacidad de reacción con compuestos de hidrógeno activos aumentará. disminuir. B. Efecto de inducción: debido a que el diisocianato aromático contiene dos grupos NCO, cuando el primer gen -NCO participa en la reacción, debido al efecto conjugado del anillo aromático, el grupo -NCO que no participa en la reacción desempeñará el papel. de grupo absorbente de electrones, de modo que se mejora la actividad de reacción del primer grupo NCO, que es el efecto de inducción. C. efecto estérico: en las moléculas de diisocianato aromático, si dos grupos -NCO están en un anillo aromático al mismo tiempo, entonces la influencia de un grupo NCO en la reactividad del otro grupo NCO suele ser más significativa. Sin embargo, cuando dos grupos NCO se ubican en diferentes anillos aromáticos en una misma molécula, o están separados por cadenas hidrocarbonadas o anillos aromáticos, la interacción entre ellos es pequeña, y disminuye con el aumento de la longitud de la cadena hidrocarbonada o la aumento del número de anillos aromáticos.

41. Tipos de compuestos de hidrógeno activos y reactividad de NCO.

A: NH2 alifático> Grupo aromático Bozui OH> Agua > OH secundario> Fenol OH> Grupo carboxilo > Urea sustituida > Amido> Carbamato. (Si la densidad de la nube de electrones del centro nucleofílico es mayor, la electronegatividad es más fuerte, la actividad de reacción con isocianato es mayor y la velocidad de reacción es más rápida; de lo contrario, la actividad es baja).

42. Influencia de los compuestos hidroxilo en su reactividad con isocianatos.

R: La reactividad de los compuestos de hidrógeno activo (ROH o RNH2) está relacionada con las propiedades de R, cuando R es un grupo aceptor de electrones (baja electronegatividad), es difícil transferir átomos de hidrógeno y la reacción entre los compuestos de hidrógeno activo y El suboficial es más difícil; Si R es un sustituyente donador de electrones, se puede mejorar la reactividad de los compuestos de hidrógeno activos con NCO.

43. ¿Para qué sirve la reacción de isocianato con agua?

R: Es una de las reacciones básicas en la preparación de espuma de poliuretano. La reacción entre ellos produce primero un ácido carbámico inestable, que luego se descompone en CO2 y aminas, y si el isocianato está en exceso, la amina resultante reacciona con el isocianato para formar una urea.

44. En la preparación de elastómeros de poliuretano, el contenido de agua de los polioles poliméricos debe controlarse estrictamente.

R: No se requieren burbujas en elastómeros, recubrimientos y fibras, por lo que el contenido de agua en las materias primas debe controlarse estrictamente, generalmente menos del 0,05%.

45. Diferencias en los efectos catalíticos de los catalizadores de amina y estaño en las reacciones de isocianato.

R: Los catalizadores de amina terciaria tienen una alta eficiencia catalítica para la reacción de isocianato con agua, mientras que los catalizadores de estaño tienen una alta eficiencia catalítica para la reacción de isocianato con un grupo hidroxilo.

46. ¿Por qué se puede considerar la resina de poliuretano como un polímero en bloque y cuáles son las características de la estructura de la cadena?

Respuesta: Debido a que el segmento de cadena de la resina de poliuretano está compuesto de segmentos duros y blandos, el segmento duro se refiere al segmento de cadena formado por la reacción del isocianato, el extensor de cadena y el reticulante en la cadena principal de moléculas de poliuretano, y estos grupos tienen mayor cohesión. energía, mayor volumen espacial y mayor rigidez. El segmento blando se refiere al poliol polimérico de cadena principal carbono-carbono, que tiene buena flexibilidad y es un segmento flexible en la cadena principal de poliuretano.

47. ¿Cuáles son los factores que afectan las propiedades de los materiales de poliuretano?

A: energía de cohesión del grupo, enlace de hidrógeno, cristalinidad, grado de reticulación, peso molecular, segmento duro, segmento blando.

48. ¿Qué materias primas son los segmentos blandos y duros de la cadena principal de materiales de poliuretano?

R: El segmento blando está compuesto de polioles oligómeros (poliéster, poliéter dioles, etc.) y el segmento duro está compuesto de poliisocianatos o su combinación con extensores de cadena de moléculas pequeñas.

49. ¿Cómo afectan los segmentos blandos y los segmentos duros a las propiedades de los materiales de poliuretano?

A: Segmento blando: (1) El peso molecular del segmento blando: suponiendo que el peso molecular del poliuretano es el mismo, si el segmento blando es poliéster, la resistencia del poliuretano aumentará con el aumento del peso molecular de el poliéster diol; Si el segmento blando es poliéter, la resistencia del poliuretano disminuye con el aumento del peso molecular del poliéter diol, pero el alargamiento aumenta. (2) La cristalinidad del segmento blando: Tiene una mayor contribución a la cristalinidad del segmento de cadena lineal de poliuretano. En general, la cristalización es beneficiosa para mejorar el rendimiento de los productos de poliuretano, pero a veces la cristalización reduce la flexibilidad del material a bajas temperaturas y el polímero cristalino suele ser opaco.

Segmento duro: el segmento de cadena dura generalmente afecta la temperatura de ablandamiento y fusión y las propiedades de alta temperatura del polímero. Los poliuretanos preparados con isocianatos aromáticos contienen anillos aromáticos rígidos, por lo que la resistencia del polímero en el segmento duro aumenta y la resistencia del material es generalmente mayor que la de los poliuretanos de isocianato alifáticos, pero la resistencia a la degradación ultravioleta es pobre y es fácil de amarillear. Los poliuretanos alifáticos no amarillean.

50. Clasificación de la espuma de poliuretano.

A: (1) espuma dura y espuma blanda, (2) espuma de alta y baja densidad, (3) espuma tipo poliéster, espuma tipo poliéter, (4) espuma tipo TDI, tipo MDI, (5) espuma de poliuretano y espuma de poliisocianurato, (6) producción por método de un solo paso y método de prepolimerización, método continuo y producción intermitente, (8) espuma en bloque y espuma moldeada.

51. Reacciones básicas en la preparación de espuma.

R: Se refiere a la reacción de -NCO con -OH, -NH2 y H2O, y cuando se reacciona con polioles, la "reacción de gel" en el proceso de formación de espuma generalmente se refiere a la reacción de formación de carbamato. Debido a que la materia prima de espuma utiliza materias primas multifuncionales, se obtiene una red reticulada que permite que el sistema de espuma gelifique rápidamente.

La reacción de formación de espuma se produce en el sistema de formación de espuma en presencia de agua. La denominada "reacción de formación de espuma" generalmente se refiere a la reacción de agua e isocianato para producir urea sustituida y liberar CO2.

52. Mecanismo de nucleación de las burbujas.

La materia prima reacciona en un líquido o depende de la temperatura producida por la reacción para producir una sustancia gaseosa y volatilizar el gas. Con el progreso de la reacción y la producción de una gran cantidad de calor de reacción, la cantidad de sustancias gaseosas y la volatilización aumentaron continuamente. Cuando la concentración del gas aumenta más allá de la concentración de saturación, comienza a formarse una burbuja sostenida en la fase de solución y asciende.

53. El papel del estabilizador de espuma en la preparación de espuma de poliuretano.

R: Tiene el efecto de emulsificación, por lo que se mejora la solubilidad mutua entre los componentes del material de espuma; Después de la adición de tensioactivo de silicona, debido a que reduce en gran medida la tensión superficial γ del líquido, se reduce el aumento de energía libre requerida para la dispersión del gas, de modo que es más probable que el aire dispersado en la materia prima se nuclee durante el proceso de mezcla, lo que Contribuye a la producción de pequeñas burbujas y mejora la estabilidad de la espuma.

54. Mecanismo de estabilidad de la espuma.

R: La adición de tensioactivos apropiados favorece la formación de una dispersión de burbujas finas.

55. Mecanismo de formación de espuma de células abiertas y espuma de células cerradas.

R: El mecanismo de formación de espuma de celda abierta: en la mayoría de los casos, cuando hay una gran presión en la burbuja, la resistencia de la pared de la burbuja formada por la reacción del gel no es alta y la película de la pared no puede soportar el estiramiento causado. debido al aumento de la presión del gas, la película de la pared de la burbuja se tira y el gas escapa de la ruptura, formando la espuma de células abiertas.

Mecanismo de formación de espuma de celda cerrada: para el sistema de burbujas duras, debido a la reacción de poliéter polioles multifuncionales y de bajo peso molecular con poliisocianato, la velocidad del gel es relativamente rápida y el gas en la burbuja no puede romper la pared de la burbuja. , formando así la espuma de células cerradas.

56. Mecanismo de formación de espuma del agente espumante físico y del agente espumante químico.

R: Agente de soplado físico: El agente de soplado físico son los poros de la espuma que se forman mediante el cambio de la forma física de una determinada sustancia, es decir, mediante la expansión del gas comprimido, la volatilización del líquido o la disolución del sólido.

Agentes espumantes químicos: Los agentes espumantes químicos son compuestos que, cuando se descomponen por calor, liberan gases como dióxido de carbono y nitrógeno y forman poros finos en la composición polimérica.

57. Método de preparación de espuma de poliuretano blanda.

A: Método de un paso y método de prepolímero

Método del prepolímero: es decir, la reacción del poliéter poliol y el exceso de TDI se convierte en un prepolímero que contiene un grupo NCO libre y luego se mezcla con agua, catalizador, estabilizador, etc., para producir espuma. Método de un solo paso: una variedad de materias primas se mezclan directamente en el cabezal mezclador mediante cálculo, y se hace un paso de espuma, que se puede dividir en continuo e intermitente.

58. Características de la espumación horizontal y la espumación vertical.

Método de placa de presión equilibrada: caracterizado por el uso de papel superior y placa de cubierta superior. Método de ranura de desbordamiento: caracterizado por el uso de ranura de desbordamiento y placa de aterrizaje de la cinta transportadora.

Características de formación de espuma vertical: puede utilizar un flujo pequeño para obtener una gran sección transversal de bloques de espuma y, por lo general, utilizar una máquina de formación de espuma horizontal para obtener la misma sección del bloque, el nivel de flujo es de 3 a 5 veces mayor que el vertical. espumoso; Debido a la gran sección transversal del bloque de espuma, no hay revestimiento superior e inferior, y el revestimiento del borde también es delgado, por lo que la pérdida de corte se reduce considerablemente. El equipo cubre un área pequeña, la altura de la planta es de aproximadamente 12 ~ 13 m y el costo de inversión de la planta y el equipo es menor que el del proceso de formación de espuma horizontal; Es fácil reemplazar la tolva y el modelo para producir cuerpos de espuma cilíndricos o rectangulares, especialmente tochos de espuma redondos para corte rotativo.

59. Puntos básicos de la selección de materias primas para la preparación de espuma blanda.

R: Poliol: poliéter poliol para espuma en bloque ordinaria, el peso molecular es generalmente de 3000 a 4000, principalmente poliéter triol. El poliéter triol con un peso molecular de 4500 ~ 6000 se utiliza para espumas de alta resiliencia. Con el aumento del peso molecular, aumentan la resistencia a la tracción, el alargamiento y la resiliencia de la espuma. La reactividad de poliéteres similares disminuyó. Con el aumento del grado funcional del poliéter, la reacción se acelera relativamente, el grado de reticulación del poliuretano aumenta, la dureza de la espuma aumenta y el alargamiento disminuye. Isocianato: La materia prima de isocianato de la espuma de bloque blando de poliuretano es principalmente diisocianato de tolueno (TDI-80). La actividad relativamente baja del TDI-65 sólo se utiliza para espuma de poliuretano poliéster o espuma de poliéter especial. Catalizador: Los beneficios catalíticos de la espuma blanda a granel se pueden dividir aproximadamente en dos categorías: una son los compuestos organometálicos, el caprilato estannoso es el más comúnmente utilizado; Otro tipo son las aminas terciarias, comúnmente utilizadas como éteres dimetilaminoetílicos. Estabilizador de espuma: en la espuma a granel de poliéster y poliuretano, se utilizan principalmente tensioactivos sin silicio, y en la espuma a granel de poliéter, se utiliza principalmente copolímero de olefina oxidada con organosílice. Agente espumante: En general, sólo se utiliza agua como agente espumante cuando la densidad de las burbujas del bloque blando de poliuretano es superior a 21 kg por metro cúbico; Los compuestos de bajo punto de ebullición, como el cloruro de metileno (MC), se utilizan como agentes de soplado auxiliares sólo en formulaciones de baja densidad.

60. Influencia de las condiciones ambientales en las propiedades físicas de las espumas en bloque.

R: El efecto de la temperatura: la reacción de formación de espuma del poliuretano se acelera a medida que aumenta la temperatura del material, lo que provocará riesgo de quema del núcleo e incendio en formulaciones sensibles. La influencia de la humedad del aire: Con el aumento de la humedad, debido a la reacción del grupo isocianato de la espuma con el agua del aire, la dureza de la espuma disminuye y el alargamiento aumenta. La resistencia a la tracción de la espuma aumenta con el aumento del grupo urea. El efecto de la presión atmosférica: Para la misma fórmula, cuando se forma espuma a mayor altitud, la densidad se reduce significativamente.

61. La principal diferencia entre el sistema de materia prima utilizado para la espuma blanda moldeada en frío y la espuma moldeada en caliente.

R: Las materias primas utilizadas en el moldeo por curado en frío tienen una alta reactividad y no hay necesidad de calentamiento externo durante el curado; dependiendo del calor generado por el sistema, la reacción de curado se puede completar básicamente en poco tiempo y el molde puede liberarse a los pocos minutos de la inyección de materias primas. La reactividad de la materia prima de la espuma de moldeo de curado en caliente es baja, y la mezcla de reacción debe calentarse junto con el molde después de formar espuma en el molde, y el producto de espuma puede liberarse después de que haya madurado completamente en el canal de horneado.

62. ¿Cuáles son las características de la espuma blanda moldeada en frío en comparación con la espuma moldeada en caliente?

R: ① El proceso de producción no requiere calor externo, puede ahorrar mucho calor; ② Alto coeficiente de hundimiento (índice de colapsabilidad), buen rendimiento de confort; ③ Alta tasa de rebote; ④ La espuma sin retardante de llama también tiene ciertas propiedades retardantes de llama; ⑤ Ciclo de producción corto, puede ahorrar molde y ahorrar costos.

63. Características y usos de la burbuja blanda y de la burbuja dura respectivamente

R: Características de las burbujas blandas: La estructura celular de las burbujas blandas de poliuretano es mayoritariamente abierta. Generalmente, tiene baja densidad, buena recuperación elástica, absorción acústica, permeabilidad al aire, conservación del calor y otras propiedades. Usos: Se utiliza principalmente para muebles, material de cojín, material de cojín de asiento de vehículo, una variedad de materiales compuestos laminados de acolchado suave, espuma suave industrial y civil también se utiliza como materiales de filtro, materiales de aislamiento acústico, materiales a prueba de golpes, materiales decorativos, materiales de embalaje. y materiales de aislamiento térmico.

Características de la espuma rígida: la espuma de poliuretano tiene un peso ligero, una alta resistencia específica y una buena estabilidad dimensional; El rendimiento de aislamiento térmico de la espuma rígida de poliuretano es superior. Fuerte fuerza adhesiva; Buen comportamiento de envejecimiento, larga vida útil adiabática; La mezcla de reacción tiene buena fluidez y puede llenar suavemente la cavidad o espacio de forma compleja. La materia prima para la producción de espuma dura de poliuretano tiene una alta reactividad, puede lograr un curado rápido y puede lograr una alta eficiencia y una producción en masa en la fábrica.

Usos: Se utiliza como material aislante para refrigeradores, congeladores, contenedores refrigerados, almacenamiento en frío, aislamiento de oleoductos y tuberías de agua caliente, aislamiento de paredes y techos de edificios, paneles sándwich aislantes, etc.

64. Puntos clave del diseño de fórmulas de burbujas duras

R: Polioles: los poliéter polioles utilizados para formulaciones de espuma dura son generalmente polioles de óxido de polipropileno de alta energía y alto valor de hidroxilo (bajo peso molecular); Isocianato: En la actualidad, el isocianato utilizado para las burbujas duras es principalmente poliisocianato de polimetileno polifenilo (generalmente conocido como PAPI), es decir, MDI crudo y MDI polimerizado; Agentes espumantes: (1) agente espumante CFC (2) agente espumante HCFC y HFC (3) agente espumante pentano (4) agua; Estabilizador de espuma: El estabilizador de espuma utilizado para la formulación de espuma rígida de poliuretano es generalmente un polímero en bloque de polidimetilsiloxano y polioxolefina. En la actualidad, la mayoría de los estabilizadores de espuma son principalmente del tipo Si-C; Catalizador: El catalizador de la formulación de burbujas duras es principalmente amina terciaria, y el catalizador de organoestaño se puede utilizar en ocasiones especiales; Otros aditivos: De acuerdo con los requisitos y necesidades de los diferentes usos de los productos de espuma rígida de poliuretano, se pueden agregar a la fórmula retardantes de llama, agentes de apertura, inhibidores de humo, agentes antienvejecimiento, agentes antimoho, agentes endurecedores y otros aditivos.

65. Principio de preparación de la espuma para moldear la piel entera

R: La espuma de piel integral (ISF), también conocida como espuma autodesollada (self skinning foam), es una espuma plástica que produce su propia piel densa en el momento de su fabricación.

66. Características y usos de los elastómeros microporosos de poliuretano.

R: Características: el elastómero de poliuretano es un polímero de bloque, generalmente compuesto de un segmento blando de cadena larga flexible de poliol oligómero, diisocianato y extensor de cadena para formar un segmento duro, un segmento duro y una disposición alternativa del segmento blando, formando una unidad estructural repetitiva. Además de contener grupos éster de amoníaco, el poliuretano puede formar enlaces de hidrógeno dentro y entre las moléculas, y los segmentos blandos y duros pueden formar regiones de microfases y producir separación de microfases.

67. ¿Cuáles son las principales características de rendimiento de los elastómeros de poliuretano?

R: Características de rendimiento: 1, alta resistencia y elasticidad, puede tener una amplia gama de dureza (Shaw A10 ~ Shaw D75) para mantener una alta elasticidad; Generalmente, la baja dureza requerida se puede lograr sin plastificante, por lo que no hay problemas causados por la migración del plastificante; 2, con la misma dureza, mayor capacidad de carga que otros elastómeros; 3, excelente resistencia al desgaste, su resistencia al desgaste es de 2 a 10 veces mayor que la del caucho natural; 4. Excelente resistencia química y al aceite; Resistente a la radiación de poliuretano aromático; Excelente resistencia al oxígeno y al ozono; 5, alta resistencia al impacto, buena resistencia a la fatiga y resistencia a los golpes, adecuada para aplicaciones de flexión de alta frecuencia; 6, la flexibilidad a baja temperatura es buena; 7, el poliuretano ordinario no se puede usar por encima de 100 ℃, pero el uso de una fórmula especial puede soportar temperaturas altas de 140 ℃; 8, los costos de moldeo y procesamiento son relativamente bajos.

68. Los elastómeros de poliuretano se clasifican según polioles, isocianatos, procesos de fabricación, etc.

R: 1. Según la materia prima del poliol oligómero, los elastómeros de poliuretano se pueden dividir en tipo poliéster, tipo poliéter, tipo poliolefina, tipo policarbonato, etc. El tipo poliéter se puede dividir en tipo politetrahidrofurano y tipo óxido de polipropileno según variedades específicas; 2. Según la diferencia de diisocianato, se puede dividir en elastómeros alifáticos y aromáticos y subdividir en tipo TDI, tipo MDI, tipo IPDI, tipo NDI y otros tipos; Desde el proceso de fabricación, los elastómeros de poliuretano se dividen tradicionalmente en tres categorías: tipo fundición (CPU), termoplasticidad (TPU) y tipo mezcla (MPU).

69. ¿Cuáles son los factores que afectan las propiedades de los elastómeros de poliuretano desde la perspectiva de la estructura molecular?

R: Desde el punto de vista de la estructura molecular, el elastómero de poliuretano es un polímero en bloque, generalmente compuesto por polioles oligómeros, segmento blando de cadena larga flexible, diisocianato y extensor de cadena para formar un segmento duro, un segmento duro y una disposición alternativa del segmento blando, formando una disposición repetitiva. unidad estructural. Además de contener grupos éster de amoníaco, el poliuretano puede formar enlaces de hidrógeno dentro y entre las moléculas, y los segmentos blandos y duros pueden formar regiones de microfases y producir separación de microfases. Estas características estructurales hacen que los elastómeros de poliuretano tengan una excelente resistencia al desgaste y tenacidad, lo que se conoce como "caucho resistente al desgaste".

70. Diferencia de rendimiento entre los elastómeros del tipo poliéster ordinario y del tipo éter de politetrahidrofurano

R: Las moléculas de poliéster contienen más grupos éster polares (-COO-), que pueden formar fuertes enlaces de hidrógeno intramoleculares, por lo que el poliuretano poliéster tiene alta resistencia, resistencia al desgaste y resistencia al aceite.

El elastómero preparado a partir de poliéter polioles tiene buena estabilidad a la hidrólisis, resistencia a la intemperie, flexibilidad a bajas temperaturas y resistencia al moho. Fuente del artículo/Investigación sobre aprendizaje de polímeros

Hora de publicación: 17 de enero de 2024